Full Order

カスタム部品事業

どんなオーダーにも

答えます。

答えます。

お客さまの要望をかなえるフルオーダーによるカスタム部品開発事業です。

最適な製品を提案・製造・量産まで一貫してサポートします。

具体的な設計図が決まっているものから、アイデアレベルのものまでまずご相談ください。

100社以上の専門メーカーとの協力体制によって、効率を高める改善案から、

高度な技術が必要な製品の開発まで幅広くサポートいたします。

SATAKE

Quality 01

精度の高い製品を作るのは当たり前。

それ以上のアイデアを提案いたします。

精度の高い技術が必要な製品開発はとても重要ですが、

佐竹の長年の経験を生かし、最適な提案をいたします。

SATAKE

Quality 02

連携メーカーは200社以上。高度な技術にも対応いたします。

佐竹は自社工場での技術やノウハウを持ちつつ、

さらにそれぞれの違った技術を200社以上の専門メーカーと

協力体制を築いています。

SATAKE

Quality 03

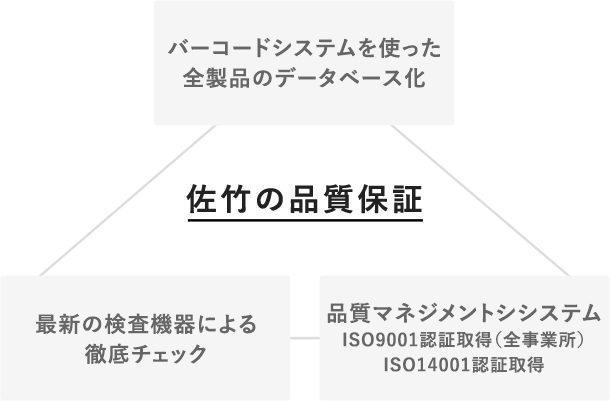

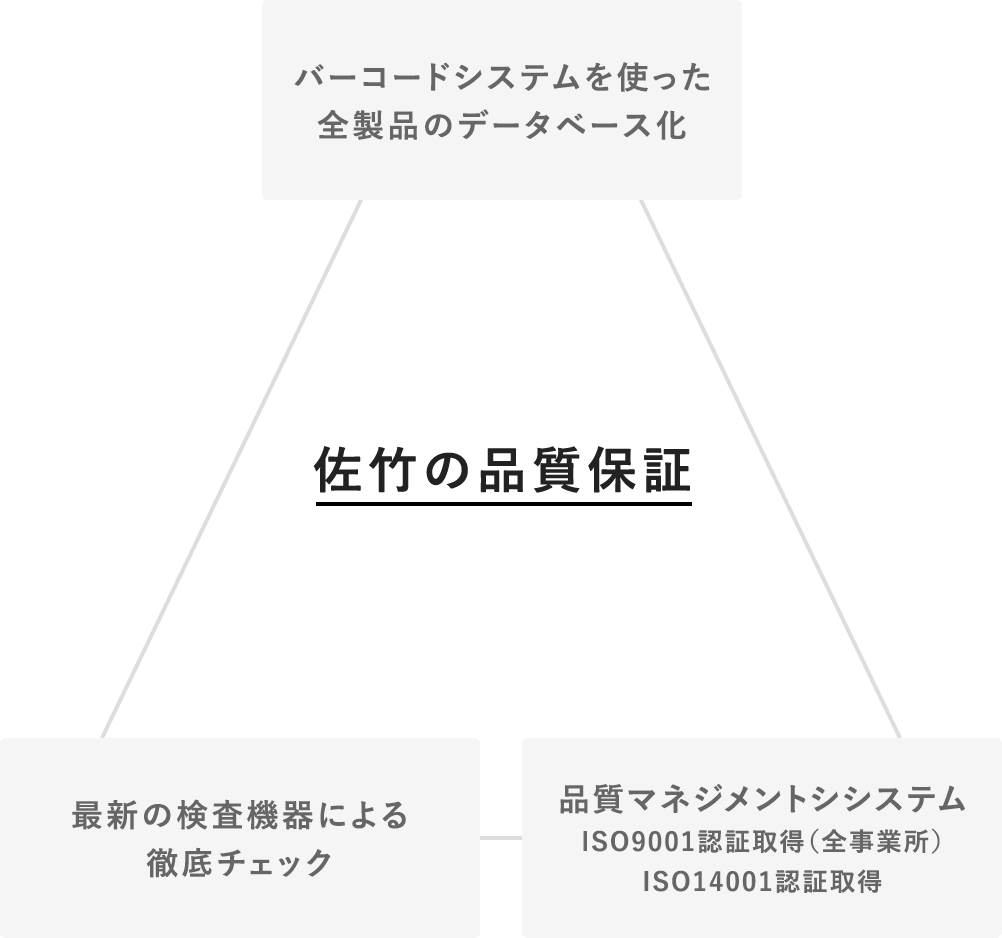

最新の検査機器やデータベース化。

お客さまの信頼に応える品質保証体制。

お客さまから受けた様々なオーダーを管理するために、最新の

検査機器やデータベース化など新しい技術を積極的に

佐竹の品質保証

01. バーコードシステムを

使った全製品のデータベース化

佐竹製作所では、独自開発したバーコードを利用したデータベースを利用し、常時3万点以上の金属加工部品の品質管理・出荷管理を行なうとともに、最短1日という超短納期を実現しています。

02. 最新の検査機器による徹底チェック

佐竹製作所の製品は品質保証部門が中心となって、一般の測定器のほか、最新の各種検査装置により、素材の入荷時から梱包出荷までの各製造工程の検査を行なっています。不良ゼロを目標とした組織的な品質管理で厳しく検査することにより、高い品質が保証されています。

03. 品質マネジメントシシステム

佐竹製作所は、お客様満足度向上のため品質方針を定め、品質マネジメントの国際規格であるISO9001を全事業所にて認証取得いたしました。 今後も継続的改善を実施し、よりよい製品・サービスの安定と充実を目指してまいります。また品質ISO・環境ISOも取得しました。取得することが目的ではなく、当社のマネジメントシステムを自分のものにして、提供価値を高めることを目的としました。

ISO9001

ご提案事例

佐竹製作所が得意とするフルオーダーメイドの金属部品加工は、お客様の課題を積極的に解決してきました。

「その想いをカタチに・・・」を実現したご提案事例をご紹介します。

1コストダウン化

お客様に冷間圧造+切削をご提案し、約30%のコストダウンに成功しました。冷間圧造でブランク品を加工することで、大幅に材料費と切削加工費が削減可能です。ある程度の量と軸形状に膨らみがある形状の部品に向いている加工方法です。

2設計

切削プレートと圧入ピンの組み合わせでは、最適な圧入ピンのサイズを独自設計してご提案し、完成品に仕上げました。製品の試作用のラフ図面やポンチ絵の段階からでも品質、納期、コストをお客さまと一緒に考え、製造設計をサポートし、設計リードタイムを大幅に短縮致します。

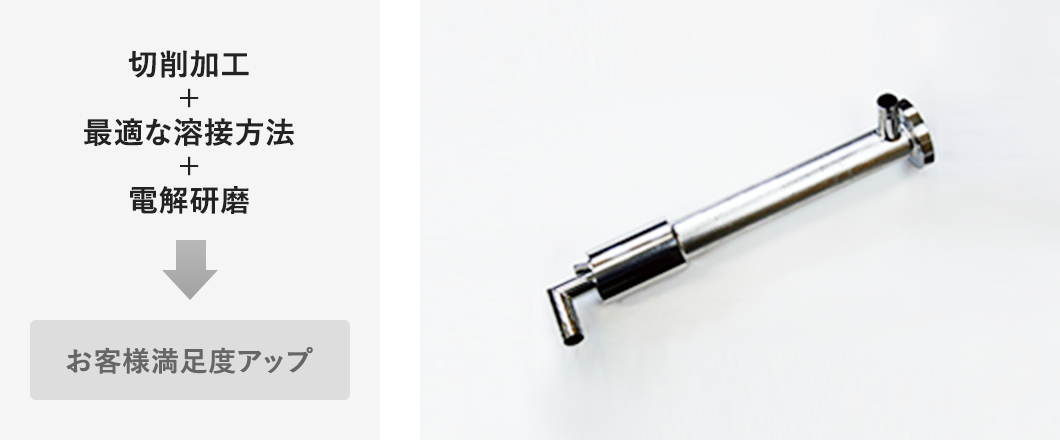

3難形状加工

既存の技術では困難な大きなロスが出る加工を、最適な溶接技術をもつ協力工場と連携し、ワンストップでご提供致しました。また、完成品は表面がセンシティブであった為、キズのつかない梱包も設計し、ご提案しました。

4へら絞り加工

試作から量産への移行をスムーズに進めたいお客様にプレス加工品の試作としてへら絞りをご提案いたしました。へら絞りは1個から注文可能で、プレス加工では金型のコストが心配な小ロットのスポット品などに最適です。

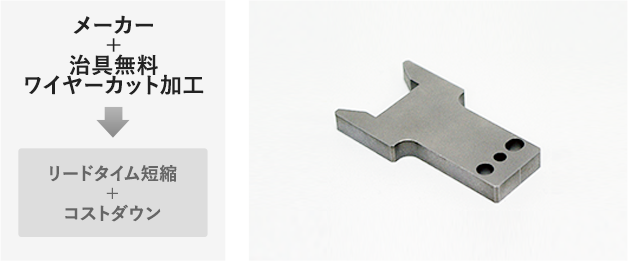

5ワイヤーカット加工

専門メーカーと連携し、ワイヤーカット機12台以上を毎日20時間前後稼働させ、時間当りの大幅なコストダウンを実現しています。板厚0,01~300mmまで対応でき、薄物であれば重ねて加工が可能です。特殊形状も含め約250種類の治具を完備しコストダウン化しています。

6ロストワックス加工

佐竹製作所のロストワックスは「海外生産で国産品より安く、国産品と同品質」で、ご提供できます。国内で生産した場合と比較して材料代で約マイナス30%、型代は約マイナス65%と大幅に削減することが可能です。

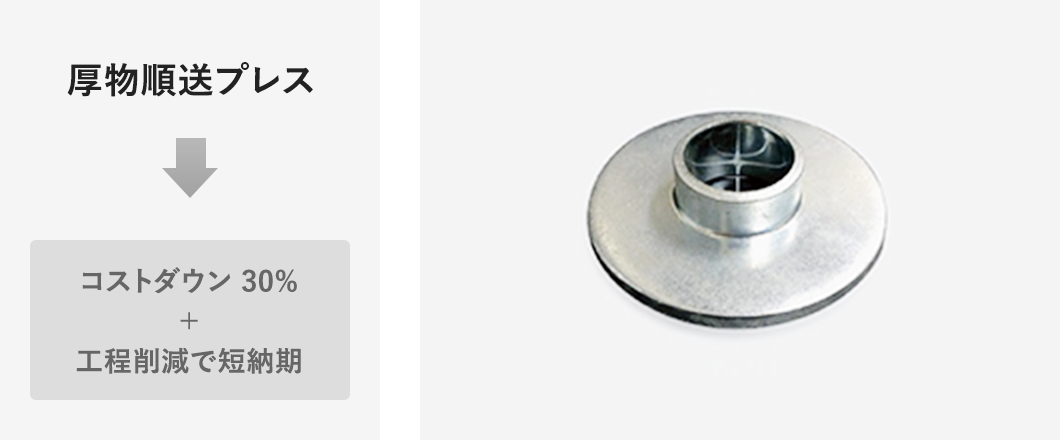

7順送プレス加工

単発プレス+ASSYの複数工程から、一体化プレスへの技術等により、お客様のニーズに合ったご提案をいたします。大型の順送プレス機は、ステンレス板厚t9.0mmまで加工ができ約30%のコストダウンとリードタイムの短縮が可能です。